Thép 41CrMo4: Đặc Tính, Ứng Dụng, Xử Lý Nhiệt Và So Sánh Với Thép Khác

Thép 41CrMo4 là một loại thép hợp kim đặc biệt quan trọng, đóng vai trò then chốt trong nhiều ứng dụng kỹ thuật đòi hỏi độ bền và khả năng chịu tải cao. Bài viết này thuộc chuyên mục Tài liệu kỹ thuật, sẽ cung cấp một cái nhìn toàn diện về thành phần hóa học, tính chất cơ lý, quy trình nhiệt luyện tối ưu và ứng dụng thực tế của thép 41CrMo4. Qua đó, bạn sẽ hiểu rõ cách lựa chọn và sử dụng loại thép này một cách hiệu quả nhất, đặc biệt trong các ngành công nghiệp chế tạo máy, ô tô và dầu khí.

Thép 41CrMo4: Tổng Quan, Đặc Tính Kỹ Thuật & Ứng Dụng Thực Tế

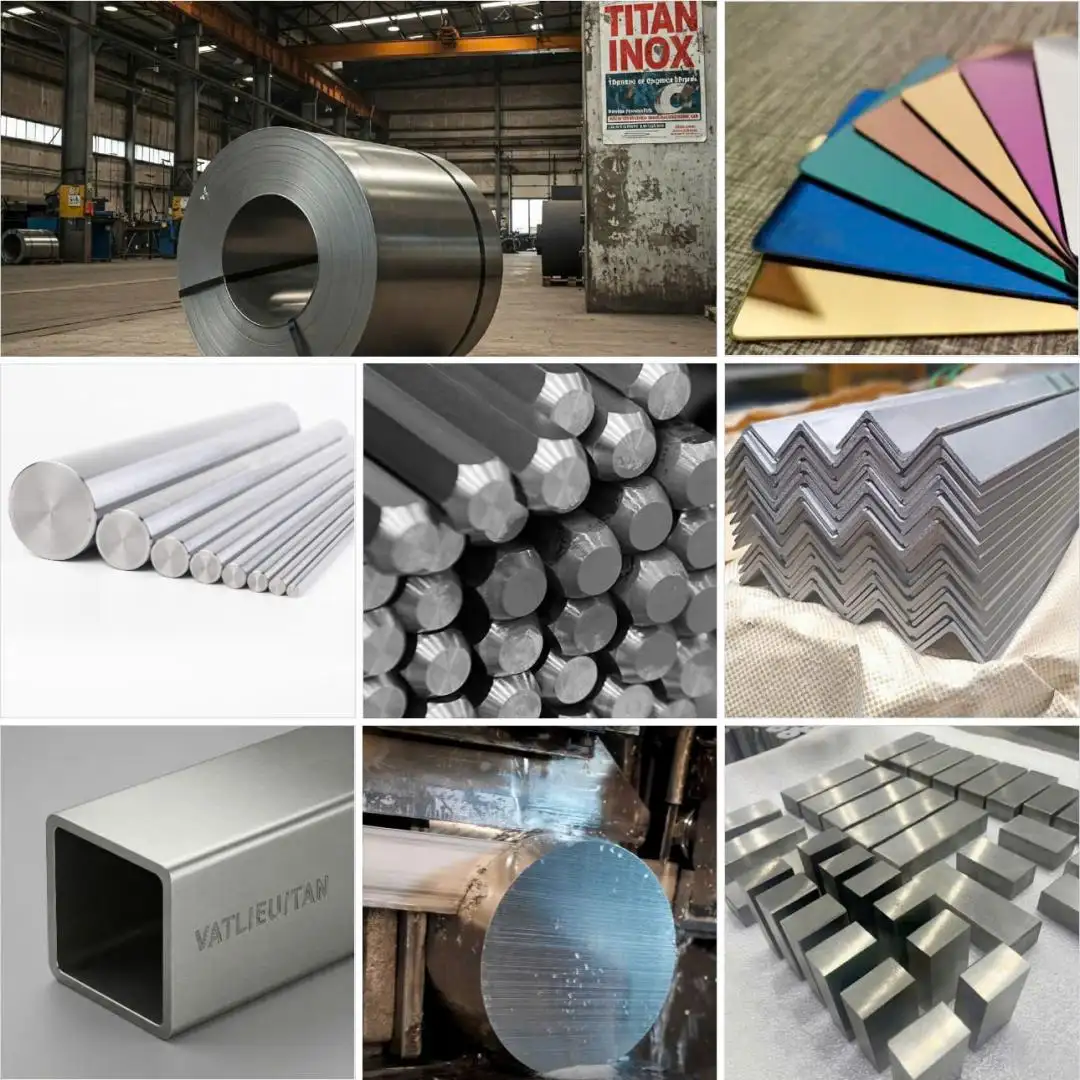

Thép 41CrMo4 là một loại thép hợp kim chất lượng cao, nổi bật với khả năng chịu tải trọng lớn và độ bền tuyệt vời, được ứng dụng rộng rãi trong nhiều lĩnh vực công nghiệp khác nhau. Thép hợp kim này chứa các nguyên tố hợp kim như Crôm (Cr) và Molypden (Mo), giúp cải thiện đáng kể các đặc tính cơ học và khả năng chống mài mòn. Nhờ những ưu điểm vượt trội, thép 41CrMo4 đã trở thành lựa chọn hàng đầu cho các chi tiết máy móc chịu lực cao.

Một trong những đặc tính kỹ thuật quan trọng của thép 41CrMo4 là khả năng nhiệt luyện tốt, cho phép điều chỉnh độ cứng và độ bền phù hợp với yêu cầu sử dụng. Ví dụ, sau quá trình tôi và ram, thép có thể đạt độ bền kéo lên đến 800-1000 MPa, đáp ứng nhu cầu khắt khe của các ứng dụng kỹ thuật. Độ bền cao kết hợp với khả năng chống mài mòn giúp kéo dài tuổi thọ của các chi tiết, giảm chi phí bảo trì và thay thế.

Trong ứng dụng thực tế, thép 41CrMo4 được sử dụng rộng rãi trong sản xuất trục, bánh răng, bulong chịu lực, và các chi tiết máy móc trong ngành ô tô, hàng không, và dầu khí. Cụ thể, trong ngành ô tô, thép 41CrMo4 được dùng để chế tạo trục khuỷu, thanh truyền, và các bộ phận quan trọng khác của động cơ, đảm bảo hoạt động ổn định và bền bỉ. Vật Liệu Công Nghiệp này cũng được ứng dụng trong các công cụ và khuôn dập, nhờ khả năng chịu được áp lực và nhiệt độ cao. Các nhà sản xuất như Vật Liệu Công Nghiệp cung cấp thép 41CrMo4 với nhiều quy cách và chủng loại khác nhau, đáp ứng đa dạng nhu cầu của khách hàng.

Thành Phần Hóa Học và Tiêu Chuẩn của Thép 41CrMo4: Phân Tích Chi Tiết

Thành phần hóa học và các tiêu chuẩn liên quan là yếu tố then chốt để đánh giá chất lượng và xác định ứng dụng phù hợp của thép 41CrMo4. Việc hiểu rõ thành phần hóa học giúp dự đoán các tính chất cơ học sau khi nhiệt luyện. Thép 41CrMo4, hay còn gọi là thép hợp kim thấp, nổi bật nhờ sự cân bằng giữa độ bền, độ dẻo và khả năng chống mài mòn.

Thành phần hóa học của thép 41CrMo4 được quy định rõ ràng theo các tiêu chuẩn quốc tế như EN 10083-3 và ASTM A29. Thành phần chính bao gồm:

- Carbon (C): 0.38 – 0.45% – Ảnh hưởng đến độ cứng và độ bền.

- Chromium (Cr): 0.90 – 1.20% – Tăng cường khả năng chống oxy hóa và độ bền nhiệt.

- Molybdenum (Mo): 0.15 – 0.30% – Cải thiện độ bền, độ dẻo dai và khả năng chống ram.

- Manganese (Mn): 0.60 – 0.90% – Tăng độ cứng và khả năng thấm tôi.

- Silicon (Si): ≤ 0.40% – Khử oxy trong quá trình luyện thép.

- Phosphorus (P) và Sulfur (S): ≤ 0.035% – Tạp chất, cần kiểm soát để tránh ảnh hưởng xấu đến tính chất.

Các tiêu chuẩn như EN 10083-3 quy định cụ thể về thành phần, phương pháp thử nghiệm, và các yêu cầu kỹ thuật khác để đảm bảo chất lượng thép 41CrMo4. Việc tuân thủ các tiêu chuẩn này giúp đảm bảo tính đồng nhất và khả năng dự đoán được tính chất của vật liệu. Ngoài ra, các nhà sản xuất thường cung cấp các chứng chỉ chất lượng, trong đó nêu rõ kết quả phân tích thành phần hóa học thực tế của từng lô thép, giúp khách hàng kiểm soát chất lượng đầu vào. Ví dụ, một lô thép 41CrMo4 có thể được chứng nhận đạt tiêu chuẩn EN 10204 3.1, chứng minh rằng thành phần và tính chất cơ học của nó đáp ứng các yêu cầu kỹ thuật.

Cơ Tính của Thép 41CrMo4: Độ Bền, Độ Cứng, Độ Dẻo và Ảnh Hưởng Nhiệt Luyện

Cơ tính của thép 41CrMo4 đóng vai trò then chốt trong việc xác định khả năng ứng dụng của vật liệu này trong các ngành công nghiệp khác nhau, và chúng chịu ảnh hưởng sâu sắc bởi quá trình nhiệt luyện. Các tính chất cơ học quan trọng bao gồm độ bền, độ cứng và độ dẻo, mỗi tính chất này đều phản ánh khả năng đáp ứng của thép trước các tác động lực khác nhau. Việc hiểu rõ các yếu tố này giúp kỹ sư lựa chọn và xử lý nhiệt luyện phù hợp, từ đó tối ưu hóa hiệu suất và tuổi thọ của sản phẩm làm từ thép 41CrMo4.

Độ bền của thép 41CrMo4, hay khả năng chống lại biến dạng dẻo và phá hủy, là một trong những yếu tố quan trọng nhất. Thép 41CrMo4 có độ bền kéo cao, thường dao động từ 600-800 MPa ở trạng thái thường hóa, và có thể tăng lên đáng kể thông qua các quy trình nhiệt luyện khác nhau như tôi và ram. Độ bền này cho phép thép chịu được tải trọng lớn mà không bị biến dạng vĩnh viễn hoặc gãy vỡ.

Bên cạnh độ bền, độ cứng của thép 41CrMo4 cũng là một yếu tố quan trọng, thể hiện khả năng chống lại sự xâm nhập của vật liệu khác. Thép 41CrMo4 có thể đạt độ cứng cao sau khi tôi, thường nằm trong khoảng 50-60 HRC (Rockwell C). Tuy nhiên, độ cứng cao thường đi kèm với độ dẻo giảm, vì vậy việc lựa chọn quy trình nhiệt luyện phù hợp là rất quan trọng để đạt được sự cân bằng giữa độ cứng và độ dẻo.

Độ dẻo của thép 41CrMo4, biểu thị khả năng biến dạng dẻo của vật liệu trước khi phá hủy, cũng cần được xem xét. Độ dẻo của thép 41CrMo4 có thể được điều chỉnh thông qua quá trình ram sau khi tôi, giúp cải thiện khả năng chống lại sự hình thành và lan truyền vết nứt. Nhiệt luyện có thể làm thay đổi đáng kể độ dẻo của thép, ví dụ ram ở nhiệt độ cao hơn sẽ làm tăng độ dẻo nhưng giảm độ bền và độ cứng.

Tóm lại, cơ tính của thép 41CrMo4 là một tập hợp các đặc tính có thể được điều chỉnh thông qua quá trình nhiệt luyện để đáp ứng các yêu cầu kỹ thuật cụ thể, và việc hiểu rõ ảnh hưởng của nhiệt luyện là rất quan trọng để tối ưu hóa hiệu suất của vật liệu này.

Quy Trình Nhiệt Luyện Thép 41CrMo4: Tối Ưu Hóa Tính Chất Cơ Học

Nhiệt luyện là một khâu then chốt trong quá trình gia công thép 41CrMo4, ảnh hưởng trực tiếp đến việc tối ưu hóa các tính chất cơ học như độ bền, độ cứng, độ dẻo dai và khả năng chống mài mòn. Việc lựa chọn quy trình nhiệt luyện phù hợp, bao gồm các công đoạn như ủ, thường hóa, tôi và ram, đóng vai trò quan trọng trong việc đáp ứng yêu cầu kỹ thuật của sản phẩm cuối cùng.

Quy trình ủ thép 41CrMo4 nhằm mục đích làm mềm thép, giảm độ cứng, tăng độ dẻo và cải thiện khả năng gia công cắt gọt. Quá trình này bao gồm nung nóng thép đến nhiệt độ nhất định, giữ nhiệt trong một khoảng thời gian phù hợp, sau đó làm nguội chậm trong lò. Ngược lại, thường hóa lại giúp cải thiện độ bền và độ dẻo dai của thép, đồng thời tạo ra cấu trúc tế vi đồng đều hơn.

Tôi là quá trình nung nóng thép đến nhiệt độ austenit hóa, sau đó làm nguội nhanh trong môi trường thích hợp (nước, dầu, không khí) để tạo thành mactenxit, pha cứng nhất của thép. Tuy nhiên, mactenxit lại giòn, do đó cần phải thực hiện ram sau khi tôi. Ram là quá trình nung nóng thép đã tôi đến nhiệt độ thấp hơn, giữ nhiệt trong một khoảng thời gian nhất định, rồi làm nguội để giảm độ giòn, tăng độ dẻo dai và ổn định kích thước.

Việc kiểm soát nhiệt độ, thời gian và tốc độ làm nguội trong từng công đoạn của quy trình nhiệt luyện là yếu tố then chốt để đạt được các tính chất cơ học mong muốn cho thép 41CrMo4. Ví dụ, nhiệt độ ram cao hơn sẽ làm giảm độ cứng nhưng lại tăng độ dẻo dai, phù hợp cho các ứng dụng yêu cầu khả năng chịu tải trọng động. Do đó, các nhà sản xuất cần lựa chọn quy trình nhiệt luyện tối ưu dựa trên yêu cầu cụ thể của từng ứng dụng, từ đó khai thác tối đa tiềm năng của thép 41CrMo4.

So Sánh Thép 41CrMo4 với Các Loại Thép Tương Đương: Ưu Điểm và Nhược Điểm

Việc so sánh thép 41CrMo4 với các loại thép khác là rất quan trọng để lựa chọn vật liệu phù hợp cho từng ứng dụng cụ thể, bởi thép hợp kim này sở hữu những đặc tính riêng biệt. Thép 41CrMo4, còn được gọi là thép CrMo, nổi bật với khả năng chịu nhiệt, độ bền kéo cao và khả năng chống mài mòn tốt, nhưng không phải là lựa chọn tối ưu cho mọi trường hợp. Việc xem xét các loại thép tương đương giúp đưa ra quyết định chính xác, cân bằng giữa hiệu suất và chi phí.

Một số loại thép thường được so sánh với thép 41CrMo4 bao gồm thép 42CrMo4, thép 34CrNiMo6 và thép C45. Thép 42CrMo4 có hàm lượng carbon cao hơn một chút, giúp tăng độ cứng và khả năng chịu tải, nhưng có thể làm giảm độ dẻo dai. Thép 34CrNiMo6, với sự bổ sung của Niken, mang lại độ bền và độ dẻo dai cao hơn, đặc biệt ở nhiệt độ thấp, nhưng giá thành cũng cao hơn đáng kể. Thép C45 là một loại thép carbon trung bình, có giá thành rẻ hơn nhiều so với 41CrMo4, nhưng độ bền và khả năng chịu nhiệt lại kém hơn.

Ưu điểm của thép 41CrMo4 nằm ở sự cân bằng tốt giữa độ bền, độ dẻo và khả năng gia công. Nó dễ dàng được nhiệt luyện để đạt được các tính chất cơ học mong muốn. Tuy nhiên, nhược điểm của nó là khả năng chống ăn mòn không cao bằng một số loại thép không gỉ, và độ bền ở nhiệt độ cực cao cũng không bằng các loại thép chịu nhiệt đặc biệt. Do đó, việc lựa chọn thép cần dựa trên yêu cầu cụ thể của ứng dụng, bao gồm tải trọng, nhiệt độ, môi trường làm việc và chi phí. Ví dụ, trong ngành công nghiệp ô tô, thép 41CrMo4 thường được sử dụng cho các chi tiết chịu tải trọng lớn như trục khuỷu, thanh truyền, trong khi thép C45 có thể được sử dụng cho các chi tiết ít chịu tải hơn.

Ứng Dụng Của Thép 41CrMo4 trong Các Ngành Công Nghiệp: Ví Dụ Thực Tế và Lựa Chọn Vật Liệu

Thép 41CrMo4 đóng vai trò quan trọng trong nhiều ngành công nghiệp nhờ vào sự kết hợp ưu việt giữa độ bền, độ dẻo dai và khả năng chịu nhiệt. Loại thép hợp kim này, còn được biết đến với tên gọi khác như thép 1.7225, nổi bật với thành phần hóa học cân bằng, tạo nên những đặc tính cơ học vượt trội, thích hợp cho các ứng dụng đòi hỏi khắt khe về độ tin cậy và tuổi thọ. Khả năng đáp ứng nhiều quy trình nhiệt luyện khác nhau giúp thép 41CrMo4 trở thành lựa chọn vật liệu hàng đầu trong nhiều lĩnh vực.

Trong ngành chế tạo máy, thép 41CrMo4 được ứng dụng rộng rãi để sản xuất các chi tiết chịu tải trọng cao như trục, bánh răng, thanh truyền, và các bộ phận của hộp số. Ví dụ, trong ngành sản xuất ô tô, các trục khuỷu và trục cam thường được làm từ thép 41CrMo4 sau quá trình nhiệt luyện thích hợp để đảm bảo độ bền và khả năng chống mài mòn, giúp động cơ hoạt động ổn định và bền bỉ. Ngoài ra, trong ngành công nghiệp dầu khí, loại thép này còn được sử dụng để chế tạo các van, ống dẫn, và các thiết bị chịu áp lực cao, nơi mà sự an toàn và độ tin cậy là yếu tố then chốt.

Ngành xây dựng cũng tận dụng thép 41CrMo4 trong các ứng dụng kết cấu, đặc biệt là trong việc chế tạo các chi tiết máy móc xây dựng như cần cẩu, máy xúc, và các thiết bị nâng hạ. So với các loại thép thông thường, thép 41CrMo4 thể hiện ưu thế vượt trội về độ bền kéo và độ bền chảy, cho phép các công trình chịu được tải trọng lớn và điều kiện làm việc khắc nghiệt. Việc lựa chọn thép 41CrMo4 làm vật liệu cho các chi tiết quan trọng không chỉ nâng cao tuổi thọ của thiết bị mà còn đảm bảo an toàn cho người sử dụng.

Gia Công Thép 41CrMo4: Các Phương Pháp Phổ Biến và Lưu Ý Quan Trọng

Gia công thép 41CrMo4 đòi hỏi sự am hiểu về tính chất vật liệu và lựa chọn phương pháp phù hợp để đảm bảo chất lượng sản phẩm cuối cùng. Thép 41CrMo4 là loại thép hợp kim có độ bền cao, khả năng chống mài mòn tốt, thường được ứng dụng trong chế tạo các chi tiết máy chịu tải trọng lớn. Do đó, quá trình gia công cần đảm bảo duy trì được các đặc tính này, đồng thời đáp ứng yêu cầu về độ chính xác và bề mặt hoàn thiện.

Các phương pháp gia công phổ biến cho thép 41CrMo4 bao gồm gia công cắt gọt (tiện, phay, bào, khoan), gia công áp lực (rèn, dập), và gia công đặc biệt (EDM, laser). Gia công cắt gọt là phương pháp thông dụng nhất, tuy nhiên cần lựa chọn chế độ cắt phù hợp để tránh hiện tượng biến cứng bề mặt, ảnh hưởng đến tuổi thọ của chi tiết. Gia công áp lực thường được sử dụng để tạo hình phôi ban đầu, sau đó gia công cắt gọt để đạt được kích thước và độ chính xác mong muốn.

Khi gia công thép 41CrMo4, một số lưu ý quan trọng cần được tuân thủ để đảm bảo chất lượng sản phẩm và kéo dài tuổi thọ của dụng cụ cắt. Cụ thể, cần sử dụng dầu cắt gọt phù hợp để giảm nhiệt và ma sát, chọn dao cắt có độ cứng cao và góc cắt tối ưu, đồng thời kiểm soát chặt chẽ tốc độ cắt và lượng ăn dao. Ngoài ra, cần chú ý đến việc thoát phoi để tránh kẹt dao và làm hỏng bề mặt gia công. Với các chi tiết yêu cầu độ chính xác cao, nên thực hiện gia công tinh sau khi nhiệt luyện để loại bỏ ứng suất dư và cải thiện độ ổn định kích thước.

Đối với các phương pháp gia công đặc biệt như EDM hoặc laser, cần có kiến thức chuyên sâu về công nghệ và thiết bị để đạt được kết quả tốt nhất. Mặc dù các phương pháp này có thể gia công được các hình dạng phức tạp và vật liệu cứng, nhưng chi phí đầu tư và vận hành thường cao hơn so với các phương pháp truyền thống. Do đó, việc lựa chọn phương pháp gia công phù hợp cần dựa trên yêu cầu kỹ thuật, số lượng sản phẩm, và khả năng tài chính của doanh nghiệp.