Gang Ni-Hard 4

Khám phá sức mạnh vượt trội của Gang Ni-Hard 4: Giải pháp tối ưu cho các ứng dụng chịu mài mòn khắc nghiệt, nơi hiệu suất và tuổi thọ vật liệu là yếu tố sống còn. Bài viết này, thuộc chuyên mục Tài liệu kỹ thuật, sẽ cung cấp cái nhìn sâu sắc về thành phần hóa học đặc trưng, quy trình sản xuất tiên tiến, cũng như các đặc tính cơ học ưu việt của Gang Ni-Hard 4. Chúng tôi sẽ đi sâu vào so sánh chi tiết với các loại gang khác, phân tích các ứng dụng thực tế trong ngành công nghiệp khai khoáng, xi măng, và năng lượng, đồng thời đưa ra hướng dẫn lựa chọn và sử dụng Gang Ni-Hard 4 hiệu quả nhất, giúp bạn tối ưu hóa chi phí và nâng cao hiệu suất vận hành.

Gang Ni-Hard 4: Thành phần hóa học và đặc tính cơ học then chốt

Gang Ni-Hard 4 nổi bật với thành phần hóa học được kiểm soát chặt chẽ, tạo nên các đặc tính cơ học vượt trội, đặc biệt là khả năng chống mài mòn. Thành phần này bao gồm các nguyên tố chính như Carbon (C), Silic (Si), Mangan (Mn), Niken (Ni) và Crom (Cr), với tỷ lệ phần trăm được điều chỉnh để đạt được độ cứng và độ bền tối ưu. Sự tương tác giữa các nguyên tố này trong quá trình đông đặc và xử lý nhiệt quyết định cấu trúc tế vi và cuối cùng là hiệu suất của gang Ni-Hard 4.

Carbon (C) là yếu tố then chốt, với hàm lượng cao thúc đẩy sự hình thành các carbide cứng, đặc biệt là carbide Crom, mang lại khả năng chống mài mòn tuyệt vời. Niken (Ni) đóng vai trò quan trọng trong việc ổn định cấu trúc austenit, cải thiện độ dai và giảm xu hướng nứt vỡ. Crom (Cr) không chỉ tạo thành carbide cứng mà còn tăng cường khả năng chống ăn mòn của vật liệu. Silic (Si) và Mangan (Mn) được sử dụng để kiểm soát quá trình đúc và khử oxy, ảnh hưởng đến độ sạch và tính đồng nhất của gang.

Ảnh hưởng của từng nguyên tố đến đặc tính cơ học của gang Ni-Hard 4 thể hiện rõ:

- Độ cứng: Hàm lượng Carbon và Crom cao tạo ra ma trận carbide dày đặc, giúp gang Ni-Hard 4 đạt độ cứng rất cao, thường từ 55 đến 65 HRC.

- Độ bền: Niken giúp cải thiện độ bền kéo và độ bền uốn, giảm thiểu nguy cơ gãy giòn. Tuy nhiên, độ bền của gang Ni-Hard 4 thường không cao bằng các loại gang khác do hàm lượng carbide lớn.

- Khả năng chống mài mòn: Đây là ưu điểm nổi bật nhất của gang Ni-Hard 4, nhờ vào sự phân bố đồng đều của các carbide Crom cực cứng trong ma trận. Điều này giúp vật liệu chịu được sự mài mòn do va đập, trượt và xước trong môi trường làm việc khắc nghiệt.

Hiểu rõ thành phần hóa học và vai trò của từng nguyên tố là chìa khóa để tối ưu hóa đặc tính cơ học của gang Ni-Hard 4, đáp ứng yêu cầu khắt khe của các ứng dụng công nghiệp khác nhau. Vật Liệu Công Nghiệp luôn sẵn sàng tư vấn chuyên sâu về gang Ni-Hard 4 để quý khách hàng lựa chọn được sản phẩm phù hợp nhất.

Ưu điểm vượt trội của Gang Ni-Hard 4 so với các loại gang khác

Gang Ni-Hard 4 nổi bật với những ưu điểm vượt trội so với các loại gang thông thường như gang xám, gang cầu, hay gang trắng, đặc biệt về độ cứng và khả năng chống mài mòn. Điều này làm cho Ni-Hard 4 trở thành lựa chọn lý tưởng cho các ứng dụng đòi hỏi khả năng chịu đựng khắc nghiệt trong môi trường công nghiệp. So với các loại gang khác, Ni-Hard 4 mang lại hiệu quả kinh tế cao hơn nhờ tuổi thọ sử dụng lâu dài và giảm thiểu chi phí bảo trì.

Sự khác biệt lớn nhất nằm ở thành phần hóa học và cấu trúc tế vi. Trong khi gang xám có graphite dạng tấm làm giảm độ bền và độ cứng, gang cầu cải thiện độ dẻo dai nhưng vẫn không thể so sánh với độ cứng của Ni-Hard 4. Gang trắng, mặc dù cứng, lại giòn và dễ nứt vỡ, điều mà Ni-Hard 4 đã khắc phục được nhờ sự kết hợp cân bằng giữa các nguyên tố hợp kim như niken và crom.

Về khả năng chống mài mòn, Ni-Hard 4 vượt trội nhờ sự hình thành các carbide cứng (thường là M3C hoặc M7C3) trong cấu trúc nền. Ví dụ, trong các ứng dụng nghiền đá, Ni-Hard 4 có thể kéo dài tuổi thọ chi tiết máy gấp 3-5 lần so với gang xám. Trong khi đó, gang cầu và gang trắng thường bị mài mòn nhanh chóng, dẫn đến việc thay thế thường xuyên và gián đoạn sản xuất.

Xét về ứng dụng thực tế, Ni-Hard 4 được ưu tiên sử dụng trong các ngành công nghiệp khai thác mỏ, sản xuất xi măng, và nhà máy điện, nơi mà các chi tiết máy phải chịu áp lực và mài mòn liên tục. Các loại gang khác có thể phù hợp cho các ứng dụng ít đòi hỏi hơn, nhưng khi cần độ bền và khả năng chống mài mòn tối đa, Gang Ni-Hard 4 luôn là sự lựa chọn hàng đầu của Vật Liệu Công Nghiệp.

Để hiểu rõ hơn về thành phần và đặc tính cơ học then chốt làm nên sự khác biệt của vật liệu này, mời bạn khám phá chi tiết về Gang Ni-Hard 4.

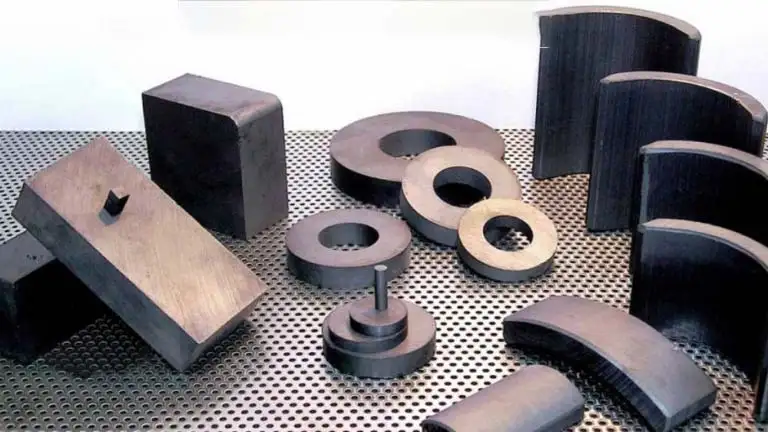

Ứng dụng đa dạng của Gang Ni-Hard 4 trong các ngành công nghiệp

Gang Ni-Hard 4 nhờ sở hữu độ cứng và khả năng chống mài mòn vượt trội, nên được ứng dụng rộng rãi trong nhiều ngành công nghiệp khác nhau. Vật liệu này đóng vai trò then chốt trong việc chế tạo các chi tiết máy móc, thiết bị phải làm việc trong điều kiện khắc nghiệt, giúp kéo dài tuổi thọ và nâng cao hiệu suất hoạt động. Hãy cùng Vật Liệu Công Nghiệp khám phá những ứng dụng cụ thể của loại gang đặc biệt này.

Trong ngành khai thác mỏ, Gang Ni-Hard 4 được sử dụng để chế tạo các bộ phận của máy nghiền, máy sàng và các thiết bị vận chuyển vật liệu. Cụ thể, các tấm lót máy nghiền, búa nghiền, và sàng rung làm từ Ni-Hard 4 có khả năng chống lại sự mài mòn do đá, quặng và các vật liệu cứng khác gây ra, giảm thiểu thời gian dừng máy để bảo trì và thay thế. Tương tự, trong ngành sản xuất xi măng, con lăn nghiền xi măng được chế tạo từ Gang Ni-Hard 4 để nghiền clinker thành bột xi măng mịn.

Trong các nhà máy điện, Gang Ni-Hard 4 được ứng dụng để sản xuất bơm tro xỉ. Do phải làm việc liên tục trong môi trường có tính ăn mòn cao và chịu tác động của các hạt tro, xỉ rắn, các bộ phận bơm làm từ Ni-Hard 4 có tuổi thọ cao hơn đáng kể so với các vật liệu khác. Không chỉ dừng lại ở đó, Gang Ni-Hard 4 còn góp mặt trong ngành công nghiệp giấy, đảm nhiệm vai trò dao cắt giấy, giúp tăng năng suất và giảm chi phí sản xuất. Cuối cùng, trong lĩnh vực công nghiệp nhựa, khuôn ép nhựa làm từ Gang Ni-Hard 4 có khả năng chịu mài mòn tốt, đảm bảo độ chính xác và tuổi thọ của khuôn trong quá trình sản xuất hàng loạt.

Quy trình sản xuất Gang Ni-Hard 4: Từ nguyên liệu đến thành phẩm

Quy trình sản xuất Gang Ni-Hard 4 là một chuỗi các công đoạn phức tạp, đòi hỏi sự kiểm soát chặt chẽ từ khâu lựa chọn nguyên liệu đến khi cho ra thành phẩm cuối cùng, đảm bảo gang Ni-Hard 4 đạt được các đặc tính cơ học và hóa học theo yêu cầu. Để tạo ra loại vật liệu gang Ni-Hard 4 ưu việt này, quy trình sản xuất bao gồm các bước chính: lựa chọn nguyên liệu, nấu chảy, đúc, xử lý nhiệt (ram, tôi), và kiểm tra chất lượng.

Đầu tiên, việc lựa chọn nguyên liệu đóng vai trò then chốt. Các nguyên liệu đầu vào cần đảm bảo độ tinh khiết và thành phần hóa học phù hợp, bao gồm: sắt (Fe), niken (Ni), crom (Cr), carbon (C), silic (Si), và mangan (Mn). Tỷ lệ chính xác của các nguyên tố này sẽ ảnh hưởng trực tiếp đến độ cứng và khả năng chống mài mòn của gang Ni-Hard 4.

Tiếp theo, nấu chảy là quá trình nung nóng hỗn hợp nguyên liệu trong lò luyện ở nhiệt độ cao (khoảng 1400-1500°C) để tạo thành trạng thái lỏng đồng nhất. Quá trình này cần kiểm soát nhiệt độ và thời gian để đảm bảo các nguyên tố hợp kim hòa tan hoàn toàn vào sắt. Sau khi nấu chảy, gang Ni-Hard 4 lỏng được đúc vào khuôn có hình dạng mong muốn. Quá trình đúc cần đảm bảo độ chính xác về kích thước và hình dạng của sản phẩm.

Sau khi đúc, phôi đúc gang Ni-Hard 4 trải qua quá trình xử lý nhiệt nhằm tối ưu hóa cấu trúc tế vi và nâng cao cơ tính. Các phương pháp xử lý nhiệt phổ biến bao gồm tôi (nung nóng đến nhiệt độ cao rồi làm nguội nhanh) và ram (nung nóng đến nhiệt độ thấp hơn rồi giữ nhiệt trong một thời gian). Cuối cùng, các sản phẩm gang Ni-Hard 4 phải trải qua quá trình kiểm tra chất lượng nghiêm ngặt để đảm bảo đáp ứng các tiêu chuẩn kỹ thuật. Các phương pháp kiểm tra bao gồm kiểm tra thành phần hóa học, độ cứng, cấu trúc tế vi, và kích thước hình học.

Các phương pháp xử lý nhiệt để tối ưu hóa tính chất của Gang Ni-Hard 4

Để tối ưu hóa các tính chất cơ học của Gang Ni-Hard 4, việc lựa chọn và áp dụng các phương pháp xử lý nhiệt phù hợp đóng vai trò then chốt. Các phương pháp như ram, tôi và ủ tác động trực tiếp đến độ cứng, độ bền và khả năng chống mài mòn, từ đó quyết định hiệu quả ứng dụng của vật liệu trong các ngành công nghiệp khác nhau.

Ảnh hưởng của các phương pháp xử lý nhiệt:

- Ram (Tôi ram): Quá trình này bao gồm nung nóng Gang Ni-Hard 4 đến một nhiệt độ nhất định, giữ nhiệt trong một khoảng thời gian, sau đó làm nguội trong môi trường thích hợp (khí, dầu, nước). Tôi ram làm tăng độ cứng và độ bền, tuy nhiên có thể làm giảm độ dẻo dai. Nhiệt độ ram và thời gian giữ nhiệt cần được kiểm soát chặt chẽ để đạt được sự cân bằng tối ưu giữa các tính chất.

- Ủ: Ủ là quá trình nung nóng gang đến nhiệt độ cao, giữ nhiệt lâu hơn so với ram, sau đó làm nguội chậm. Ủ giúp làm giảm độ cứng, tăng độ dẻo và độ dai, đồng thời giảm ứng suất dư trong vật liệu. Phương pháp này thường được sử dụng để cải thiện khả năng gia công của Gang Ni-Hard 4.

- Tôi: Tôi là quá trình nung nóng gang đến nhiệt độ tôi, giữ nhiệt và làm nguội nhanh (thường trong nước hoặc dầu). Tôi tạo ra mactenxit, một pha rất cứng trong cấu trúc của gang, làm tăng đáng kể độ cứng và khả năng chống mài mòn. Tuy nhiên, tôi cũng làm tăng tính giòn và ứng suất dư.

Lựa chọn phương pháp xử lý nhiệt phù hợp:

Việc lựa chọn phương pháp xử lý nhiệt tối ưu phụ thuộc vào yêu cầu cụ thể của ứng dụng. Ví dụ, đối với các chi tiết máy nghiền trong ngành khai thác mỏ, yêu cầu độ cứng và khả năng chống mài mòn cao, phương pháp tôi ram có thể là lựa chọn phù hợp. Ngược lại, đối với các chi tiết cần độ dẻo dai tốt hơn, phương pháp ủ có thể được ưu tiên. Việc điều chỉnh thông số của từng phương pháp (nhiệt độ, thời gian giữ nhiệt, tốc độ làm nguội) cũng rất quan trọng để đạt được hiệu quả tối ưu. vatlieucongnghiep.com khuyến nghị tham khảo ý kiến của các chuyên gia để lựa chọn quy trình phù hợp.

Tiêu chuẩn kỹ thuật và kiểm tra chất lượng Gang Ni-Hard 4

Tiêu chuẩn kỹ thuật và quy trình kiểm tra chất lượng là yếu tố then chốt đảm bảo Gang Ni-Hard 4 đáp ứng yêu cầu về hiệu suất và độ bền trong các ứng dụng công nghiệp khác nhau. Việc tuân thủ các tiêu chuẩn này giúp Vật Liệu Công Nghiệp cung cấp sản phẩm ổn định, chất lượng, từ đó gia tăng uy tín và sự tin tưởng của khách hàng.

Để đảm bảo chất lượng Gang Ni-Hard 4, các tiêu chuẩn quốc tế như ASTM, EN, ISO thường được áp dụng. Ví dụ, tiêu chuẩn ASTM A532 quy định yêu cầu về thành phần hóa học, độ cứng và cấu trúc tế vi của gang hợp kim chống mài mòn, bao gồm cả các mác Ni-Hard. Tiêu chuẩn EN 12513 xác định các yêu cầu và phương pháp thử nghiệm cho gang đúc Ni-Hard được sử dụng trong các ứng dụng chống mài mòn. Hiện tại, Việt Nam chưa có tiêu chuẩn quốc gia riêng cho Gang Ni-Hard 4, do đó việc áp dụng các tiêu chuẩn quốc tế là cần thiết.

Các phương pháp kiểm tra chất lượng chủ yếu bao gồm:

- Kiểm tra thành phần hóa học: Sử dụng phương pháp quang phổ phát xạ (OES) hoặc các phương pháp phân tích hóa học khác để xác định tỷ lệ các nguyên tố như C, Si, Mn, Ni, Cr, đảm bảo nằm trong giới hạn cho phép của tiêu chuẩn.

- Kiểm tra độ cứng: Đo độ cứng Rockwell (HRC) hoặc Vickers (HV) để xác định khả năng chống mài mòn của vật liệu.

- Kiểm tra cấu trúc tế vi: Phân tích cấu trúc tế vi bằng kính hiển vi quang học hoặc điện tử để xác định kích thước, hình dạng và phân bố của các carbide, ảnh hưởng trực tiếp đến tính chất cơ học của gang.

- Kiểm tra cơ tính: Đo độ bền kéo, độ bền nén (trong một số trường hợp) để đánh giá khả năng chịu tải của vật liệu.

Việc kiểm tra chất lượng cần được thực hiện nghiêm ngặt ở từng giai đoạn sản xuất, từ lựa chọn nguyên liệu đến thành phẩm, để đảm bảo Gang Ni-Hard 4 đáp ứng các yêu cầu kỹ thuật và chất lượng khắt khe nhất.

Lưu ý quan trọng khi sử dụng và bảo trì các chi tiết máy làm từ Gang Ni-Hard 4

Việc sử dụng và bảo trì đúng cách các chi tiết máy làm từ Gang Ni-Hard 4 là yếu tố then chốt để kéo dài tuổi thọ, duy trì hiệu suất hoạt động và tránh các sự cố không mong muốn. Gang Ni-Hard 4 nổi tiếng với khả năng chống mài mòn vượt trội, nhưng vẫn cần tuân thủ các hướng dẫn sau để tối ưu hóa lợi ích.

Đầu tiên, cần chú trọng đến việc kiểm tra định kỳ. Thường xuyên kiểm tra các chi tiết máy Gang Ni-Hard 4 để phát hiện sớm các dấu hiệu mài mòn, nứt vỡ hoặc biến dạng. Đặc biệt, chú ý đến các vị trí chịu tải trọng lớn hoặc tiếp xúc trực tiếp với vật liệu mài mòn. Việc phát hiện sớm giúp ngăn ngừa các hư hỏng nghiêm trọng và giảm thiểu chi phí sửa chữa.

Thứ hai, bôi trơn đúng cách là yếu tố không thể bỏ qua. Sử dụng loại dầu mỡ bôi trơn phù hợp với điều kiện vận hành và khuyến cáo của nhà sản xuất. Bôi trơn định kỳ theo lịch trình để giảm thiểu ma sát, tránh quá nhiệt và kéo dài tuổi thọ của chi tiết máy.

Thứ ba, tránh quá tải và va đập mạnh. Gang Ni-Hard 4 có độ cứng cao nhưng độ dẻo dai tương đối thấp. Việc vận hành quá tải hoặc để các chi tiết máy chịu va đập mạnh có thể gây nứt vỡ hoặc hỏng hóc.

Cuối cùng, bảo quản đúng cách khi không sử dụng. Nếu các chi tiết máy Gang Ni-Hard 4 không được sử dụng trong thời gian dài, hãy bảo quản chúng ở nơi khô ráo, thoáng mát, tránh tiếp xúc với môi trường ăn mòn. Có thể sử dụng các biện pháp bảo vệ như sơn phủ hoặc bôi dầu mỡ để ngăn ngừa gỉ sét. Tuân thủ những lưu ý này sẽ giúp bạn khai thác tối đa tiềm năng của vật liệu Gang Ni-Hard 4 và đảm bảo hoạt động ổn định cho hệ thống máy móc.